UV光固化封装胶G9灌封胶

1.表干时间:表干时间指的是从A、B组分开始混合搅拌算起,2小时不粘手。表干时间越长,表面光泽度越高。表干时间受温度湿度影响,我司会根据客户使用环境相应调节。客户如有特殊要求,我司技术人员可从30分钟到3小时表干相应调整。需注意的是,表干时间越短,操作时间越短。

2.硬度与附着力的关联:附着力相同,硬度越高的胶料越容易由于应力集中而脱离基材;缩合型的灌封胶硬度过低则不耐老化。我司针对这情况,将胶料的硬度控制在10A°左右,附着力的同时胶料性能佳。

3.胶料表面出现纹路:如若客户使用时出现纹路,原因如下:

①A、B组分没有充分混合均匀导致固化速度偏差从而产生纹路;

②灌封铝材底部没完全密封导致漏胶,胶固化过程中发生移动导致表面不平整;

③胶料临近表干时发生了移动或震动导致表面不平整才出现以上纹路。

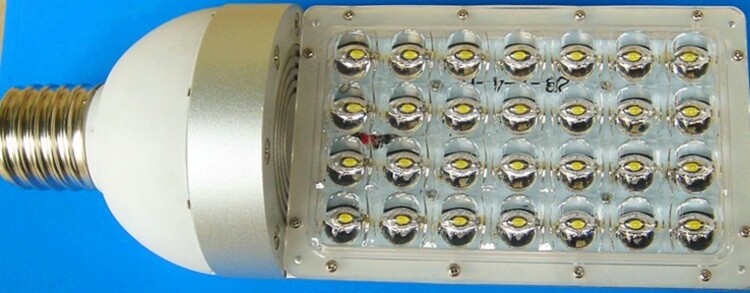

QK-6856型是专为LED洗墙灯、投光灯、驱动电源灌封保护而开发的有机硅双组份缩合型灌封胶,室温固化后形成橡胶弹性体,对金属塑料无腐蚀性,具有良好的附着力与光泽。

LED灌封胶是一种LED封装的辅料

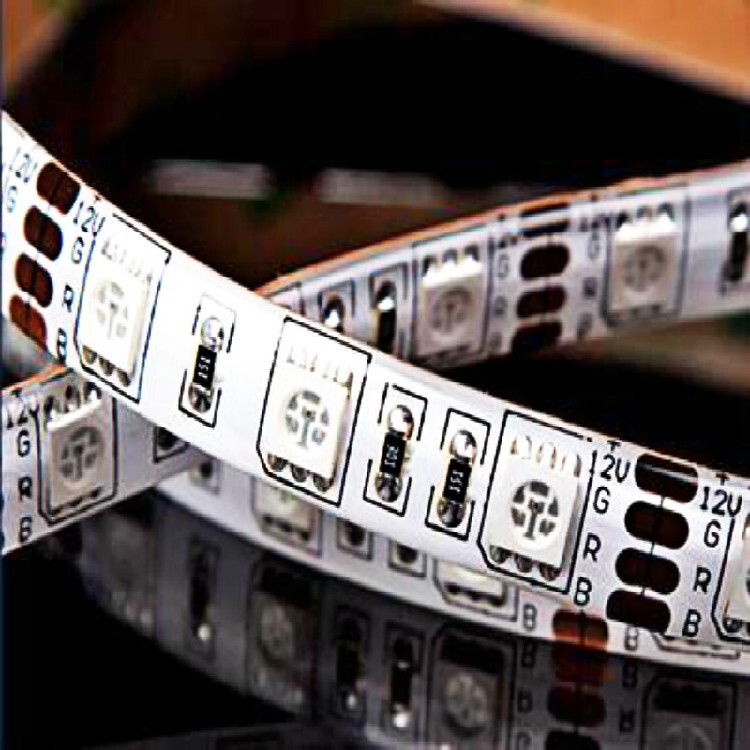

LED灌封胶是一种LED封装的辅料,具有高折射率和高透光率,可以起到保护LED芯片增加LED的光通量,粘度小,易脱泡,适合灌封及模压成型,使LED有较好的耐久性和可靠性。

导热性能:QK 9250(A/B)进口有机硅灌封胶热传导系数为6.8BTU-in/ft2·Hr·0F(0.92W/m·K),属于高导热硅胶,完满足导热要求。

绝缘性能:QK 9250(A/B)进口有机硅灌封胶的体积电阻率5X1015Ω·CM,绝缘常数为2.8,绝缘性能将是的。

一致性:Silicone glue中填料以陶瓷粉、石英沙、氧化铝为主,在应用时陶瓷粉中的电容效应可能会对高频控制电路产生影响。许多公司在灌封某些Silicone glue前后,会发现产品电器性能的不一致性。QK 9250(A/B)进口有机硅灌封胶将确保产品灌封前后电器性能不会受到陶瓷粉电容效应的影响。

温度范围:-60-220℃

固化时间:在25℃室温中6小时;在80℃—30分钟;在120℃—10分钟;

固化表面:无论在室温或加热固化情况下,表面光滑平整。

可修复性:它具有的可修复性,用户常常希望重新利用有缺陷的加工件。对大多数硬性、高黏结性的灌封材料而言,要去除它是困难的,不然就会对内部电路产生额外的损伤。QK 9250(A/B)进口有机硅灌封胶硅酮弹性体可以较方便的有选择的被去处,修复好以后,被修复部分可重新用材料灌入封好。QK 9250(A/B)进口有机硅灌封胶混合黏度为5000,流动性和渗透力较好,可适合渗透有微小缝隙的元件之中,以确保灌封电子组件达到理想效果。

安全性能:阻燃性能已完成UL“塑胶材料的可燃性实验”,通过UL94V-0级认证。

A:料桶(真空脱气)――计量

混合-注射

B:料桶(真空脱气)――计量

,具有高折射率和高透光率,可以起到保护LED芯片增加LED的光通量,粘度小,易脱泡,适合灌封及模压成型,使LED有较好的耐久性和可靠性。导热性能:QK 9250(A/B)进口有机硅灌封胶热传导系数为6.8BTU-in/ft2·Hr·0F(0.92W/m·K),属于高导热硅胶,完满足导热要求。

绝缘性能:QK 9250(A/B)进口有机硅灌封胶的体积电阻率5X1015Ω·CM,绝缘常数为2.8,绝缘性能将是的。

一致性:Silicone glue中填料以陶瓷粉、石英沙、氧化铝为主,在应用时陶瓷粉中的电容效应可能会对高频控制电路产生影响。许多公司在灌封某些Silicone glue前后,会发现产品电器性能的不一致性。QK 9250(A/B)进口有机硅灌封胶将确保产品灌封前后电器性能不会受到陶瓷粉电容效应的影响。

温度范围:-60-220℃

固化时间:在25℃室温中6小时;在80℃—30分钟;在120℃—10分钟;

固化表面:无论在室温或加热固化情况下,表面光滑平整。

可修复性:它具有的可修复性,用户常常希望重新利用有缺陷的加工件。对大多数硬性、高黏结性的灌封材料而言,要去除它是困难的,不然就会对内部电路产生额外的损伤。QK 9250(A/B)进口有机硅灌封胶硅酮弹性体可以较方便的有选择的被去处,修复好以后,被修复部分可重新用材料灌入封好。QK 9250(A/B)进口有机硅灌封胶混合黏度为5000,流动性和渗透力较好,可适合渗透有微小缝隙的元件之中,以确保灌封电子组件达到理想效果。

安全性能:阻燃性能已完成UL“塑胶材料的可燃性实验”,通过UL94V-0级认证。

A:料桶(真空脱气)――计量

混合-注射

B:料桶(真空脱气)――计量

LED封装的取光效率分析

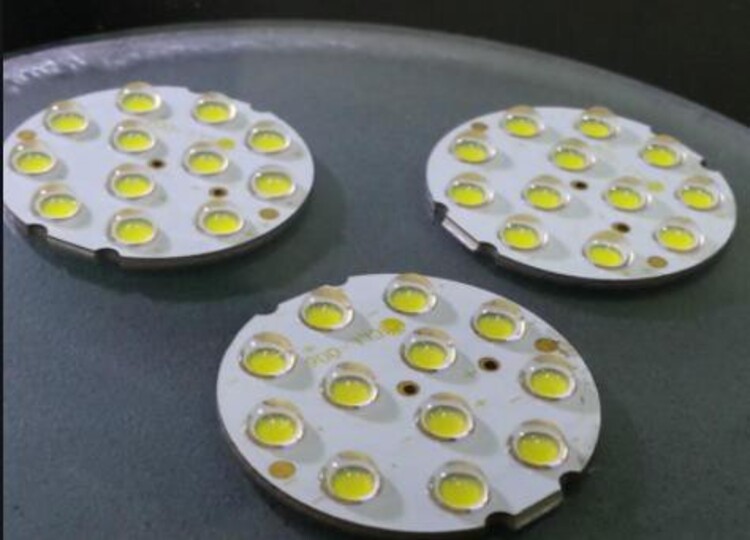

常规LED一般是支架式,采用环氧树脂封装,功率较小,整体发光光通量不大,亮度高的也只能作为一些特殊照明使用。随着LED芯片技术和封装技术的发展,顺应照明领域对高光通量 LED产品的需求,功率型LED逐步走入市场。这种功率型的LED一般是将发光芯片放在散热热沉上,上面装配光学透镜以达到一定光学空间分布,透镜内部填充低应力柔性硅胶。

功率型LED要真正进入照明领域,实现家庭日常照明,其要解决的问题还有很多,其中重要的便是发光效率。目前市场上功率型LED报道的高流 明效率在50lm/W左右,还远达不到家庭日常照明的要求。为了提高功率型LED发光效率,一方面其发光芯片的效率有待提高;另一方面,功率型LED的封 装技术也需进一步提高,从结构设计、材料技术及工艺技术等多方面入手,提高产品的封装取光效率。

一、影响取光效率的封装要素

1.散热技术

对于由PN结组成的发光二极管,当正向电流从PN结流过时,PN结有发热损耗,这些热量经由粘结胶、灌封材料、热沉等,辐射到空气中,在这个过 程中每一部分材料都有阻止热流的热阻抗,也就是热阻,热阻是由器件的尺寸、结构及材料所决定的固定值。设发光二极管的热阻为Rth(℃/W),热耗散功率 为PD(W),此时由于电流的热损耗而引起的PN结温度上升为:

T(℃)=Rth×PD。

PN结结温为:

TJ=TA+ Rth×PD

其中TA为环境温度。由于结温的上升会使PN结发光复合的几率下降,发光二极管的亮度就会下降。同时,由于热损耗引起的温升增高,发光二极管亮 度将不再继续随着电流成比例提高,即显示出热饱和现象。另外,随着结温的上升,发光的峰值波长也将向长波方向漂移,约0.2-0.3nm/℃,这对于通过 由蓝光芯片涂覆YAG荧光粉混合得到的白色LED来说,蓝光波长的漂移,会引起与荧光粉激发波长的失配,从而降低白光LED的整体发光效率,并导致白光色 温的改变。

对于功率发光二极管来说,驱动电流一般都为几百毫安以上,PN结的电流密度非常大,所以PN结的温升非常明显。对于封装和应用来说,如何降低产 品的热阻,使PN结产生的热量能尽快的散发出去,不仅可提高产品的饱和电流,提高产品的发光效率,同时也提高了产品的可靠性和寿命。为了降低产品的热阻, 封装材料的选择显得尤为重要,包括热沉、粘结胶等,各材料的热阻要低,即要求导热性能良好。其次结构设计要合理,各材料间的导热性能连续匹配,材料之 间的导热连接良好,避免在导热通道中产生散热瓶颈,确保热量从内到外层层散发。同时,要从工艺上确保,热量按照预先设计的散热通道及时的散发出去。

2.填充胶的选择

根据折射定律,光线从光密介质入射到光疏介质时,当入射角达到一定值,即大于等于临界角时,会发生全发射。以GaN蓝色芯片来说,GaN材料的折射率是2.3,当光线从晶体内部射向空气时,根据折射定律,临界角θ0=sin-1(n2/n1)。

其中n2等于1,即空气的折射率,n1是GaN的折射率,由此计算得到临界角θ0约为25.8度。在这种情况下,能射出的光只有入 射角≤25.8度这个空间立体角内的光,据报导,目前GaN芯片的外量子效率在30%-40%左右,因此,由于芯片晶体的内部吸收,能射出到晶体外 面光线的比例很少。据报导,目前GaN芯片的外量子效率在30%-40%左右。同样,芯片发出的光要透过封装材料,传送到空间,也要考虑材料对取光效率的 影响。

所以,为了提高LED产品封装的取光效率,提高n2的值,即提高封装材料的折射率,以提高产品的临界角,从而提高产品的封装发光效率。同 时,封装材料对光线的吸收要小。为了提高出射光的比例,封装的外形好是拱形或半球形,这样,光线从封装材料射向空气时,几乎是垂直射到界面,因而不再产 生全反射。

3.反射处理

反射处理主要有两方面,一是芯片内部的反射处理,二是封装材料对光的反射,通过内、外两方面的反射处理,来提高从芯片内部射出的光通比例,减少 芯片内部吸收,提高功率LED成品的发光效率。从封装来说,功率型LED通常是将功率型芯片装配在带反射腔的金属支架或基板上,支架式的反射腔一般是采取 电镀方式提高反射效果,而基板式的反射腔一般是采用抛光方式,有条件的还会进行电镀处理,但以上两种处理方式受模具精度及工艺影响,处理后的反射腔有一定 的反射效果,但并不理想。目前国内制作基板式的反射腔,由于抛光精度不足或金属镀层的氧化,反射效果较差,这样导致很多光线在射到反射区后被吸收,无法按 预期的目标反射至出光面,从而导致终封装后的取光效率偏低。

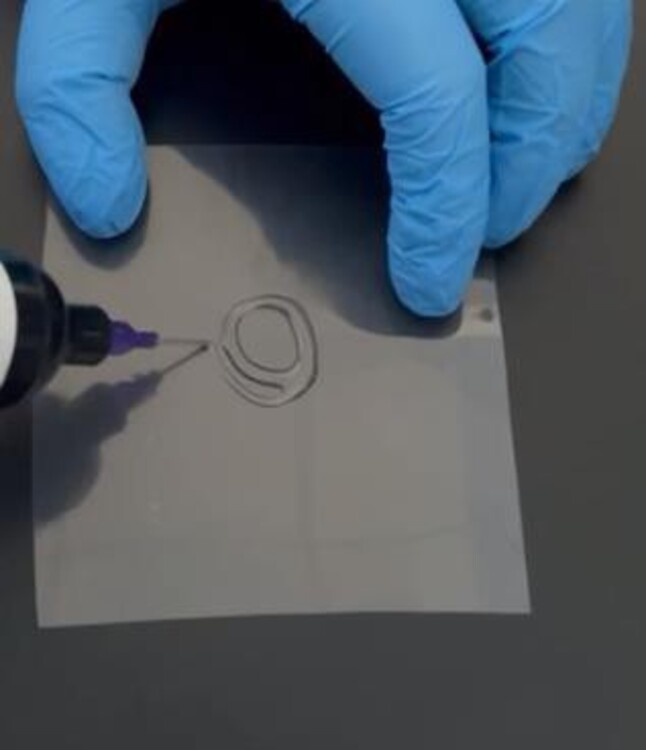

我们经过多方面的研究和试验,研制成一种具有自主知识产权的使用有机材料涂层的反射处理工艺,通过这种工艺处理,使得反射到载片腔内的光线吸收 很少,能将大部分射到其上面的光线反射至出光面。这样处理后的产品取光效率与处理之前相比可提高30%-50%。我们目前1W白光功率LED的光效可达 40-50lm/W(在远方PMS-50光谱分析测试仪器上测试结果),获得了很好的封装效果。

4.荧光粉选择与涂覆

对于白色功率型LED来说,发光效率的提高还与荧光粉的选择和工艺处理有关。为了提高荧光粉激发蓝色芯片的效率,荧光粉的选择要合适,包括 激发波长、颗粒度大小、激发效率等,需全面考核,兼顾各个性能。其次,荧光粉的涂覆要均匀,好是相对发光芯片各个发光面的胶层厚度均匀,以免因厚度不均 造成局部光线无法射出,同时也可改善光斑的质量。

二、结论

良好的散热设计对提高功率型LED产品发光效率有着显着的作用,同时也是确保产品寿命和可靠性的前提。而设计良好的出光通道,这里 着重指反射腔、填充胶等的结构设计、材料选择和工艺处理,可以有效提高功率型LED的取光效率。对功率型白光LED来说,荧光粉的选择和工艺设计,对光斑 的改善和发光效率的提高也至关重要。

1. 产品特点

1、加成型双组分硅橡胶

2.、操作性和自脱模性

3、尺寸稳定性和抗返原

4、室温固化,加热快速固化

2. 产品典型用途

1、树脂基复合材料的软模成型

2、用于精密铸造成型用模具

3、其它工艺制品的仿真复制

4. 产品颜色

1、A、B组份混合后为透明流动体。

2、可根据客户需求定制颜色。

5. 产品使用方法

1. 预混:使用前先将AB组分分别混匀待用。

2. 称量: 按照10:1的重量比称取A、B组分。

3. 混合:将两组份胶料充分混匀,使用的混胶设备(如小型行星搅拌器)。当手工混合时注意刮擦混配容器的底部和边壁。

4. 脱泡:在混胶设备中抽真空脱泡。也可将混配好的胶料连同混配容器置于真空排泡设备中,抽真空进行脱泡处理。真空排泡过程中,混合物液面可能升高至原体积的3~4倍液面位置,然后自动破泡坍塌。破泡后维持真空4~6分钟,然后释放真空。

5. 制模:建议采用液体注射成型(LIM)进行模具制备。胶料注入模腔内,室温放置24h后,开模取出得到硅橡胶模型。室温硫化后的硅橡胶模型在80-100℃下处理2h后再使用,可以延长模型使用寿命。为提高制模效率,也可采用将胶料注入模腔内后,采取加温(60℃-90℃)固化。

6. 注意事项

1、特定材料、化合物、硫化剂和增塑剂会阻碍JY-131M的硫化。

主要包括:

1. 有机锡和其它有机金属化合物。

2. 含有机锡催化剂的硅橡胶。

3.硫、聚硫化物、聚砜类物或其它含硫物品。

4.胺、氨基甲酸乙酯或含胺物品。

5. 不饱和的碳氢增塑剂。

概述

双组分加成型室温固化

一.产品特点

1.极低粘度,流动性好

2.室温硫化,加热可以显著提高硫化速度

3.绝缘防潮,耐高低温

4.透明弹性体(果冻状),可修复性

5.与基材具有较好粘附性,对基材无腐蚀

二.产品典型用途

1.电缆接头灌封

2.用于封装,铸封或密封

3.保护电子元件、组件

4.IGBT芯片封装

一种是以特种硅油作基础油,以新型高导热陶瓷粉体为填充物,配以多种功能添加剂,经特殊的工艺加工而成的白色或灰色的膏状物。

本产品具备的导热性、电绝缘性、使用稳定性和耐高低温性能。对接触的金属材料(铜、铝、钢等)无腐蚀,易清理;特的原料和配方了产品中硅油低数量的溢出和挥发,无味,物理化学性能稳定,是耐热配件理想的介质材料。

典型用途

1. 标准的DC/DC整流器和DC/AC逆变器

2. 的CPU

3. 任何发热半导体和散热器之间

QK-9770是单组份低黏度室温固化有机硅密封胶。具有的抗冷热变化、抗应力变化等性能,耐高低温,在-60~250℃长期保持弹性和稳定,抗紫外线,耐老化,并具有的绝缘、防潮、抗震、耐电晕、抗漏电和耐化学介质性能。本品属半流动的脱肟型单组份室温固化硅橡胶,适用于电气及通信设备倒车雷达密封防水,完全符合欧盟Reach ROHS指令要求。

典型用途

1、电子电器配件的防潮、防水封装;

2、绝缘及各种电路高频头板的保护涂层;

3、电气及通信设备倒车雷达密封防水;

4、LED 灯饰 模块及象素的防水封装;

5、高温空气过滤器、高温烘箱等工业产品的生产粘接密封,以及高温管道的密封;

6、适用于小型或薄层(灌封厚度一般小于5mm)电子元器件、模块、光电显示器和线路板的灌封保护。

QK-7901是单组份红色膏状室温固化的有机硅粘接密封胶,本品是一种多用途,单组份的密封胶,与多种材料粘结时无需底涂,与空气中的水分固化成为,有弹性的硅橡胶.对绝大多数金属无腐蚀.具有的抗冷热交变性能、耐老化性能和电绝缘性能,的防潮、抗震、耐电晕、抗漏电性能。

本品大的特点是能将塑料制品与金属,玻璃,塑料,木板,铝板,电路板,纸板等牢固地粘接起来,且硅胶片表面不需处理.具有优良的耐高低温性能,可在-60℃—250℃的条件下长期工作一个小时固定,与空气中水分固化时,24小时内可达到使用要求;完全符合欧盟Reach ROHS指令要求。

典型用途

1、蒸气熨斗、高温空气过滤器、高温烘箱等工业产品的生产蒸气熨斗、高温管道的密封。

2、电子配件的绝缘及固定用胶。